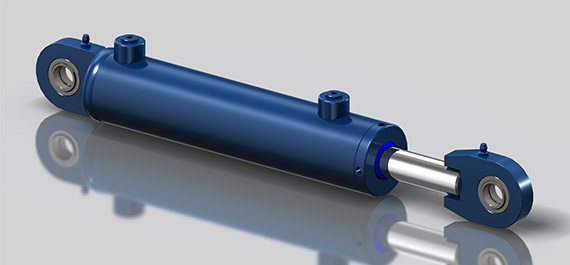

當你設計一個液壓系統,或者為設備選型、維護液壓缸時,一個無法回避的核心問題就是:這個液壓缸能承受多大的工作壓力?是 10MPa?21MPa?還是更高?液壓缸的承壓能力并非天生注定,而是由一系列關鍵因素共同“鍛造”出來的。今天,我們就來深度剖析,究竟是哪些要素,決定了液壓缸工作壓力的上限。

01

缸筒: 這是承受內部油液壓力的“主戰場”。其承壓能力直接取決于:

材料選擇: 高強度無縫鋼管(如27SiMn、45#鋼)、鍛件或不銹鋼是常見選擇。材料的屈服強度和抗拉強度是核心指標。強度越高,相同壁厚下能承受的壓力越大。

壁厚: 這是根據工作壓力、缸筒內徑以及選定的安全系數(通常≥1.5)通過嚴格的計算公式(常參考ISO 6020/2, DIN 24554, GB/T 7933等標準)確定的。壓力越高,所需壁厚越厚。

活塞桿: 主要承受推/拉力,在受壓時還需考慮穩定性(抗彎能力)。

材料與強度: 常用高強度合金鋼(如42CrMo、不銹鋼),同樣要求高屈服強度和抗拉強度。

桿徑: 桿徑大小直接影響其截面積和抗彎模量,是決定其能承受多大推/拉力的關鍵。桿徑過小,在高壓力下可能彎曲或失穩。

表面處理: 硬鉻鍍層不僅能提高耐磨耐腐蝕性,其致密結構也能略微提升表面強度。

端蓋/法蘭/連接件: 這些部件承受著油液壓力產生的巨大分離力和密封力。

材料強度: 必須足夠高,通常與缸筒材料匹配或采用更高強度材料。

結構設計: 其幾何形狀和尺寸設計必須能有效分散應力,避免應力集中導致失效。

密封件: 雖然不直接提供結構強度,但其材質(聚氨酯U、丁腈橡膠NBR、氟橡膠FKM等)必須能長期耐受系統最高工作壓力和溫度。高壓密封往往需要更復雜的組合設計。

端蓋連接方式: 這是高壓下的關鍵薄弱環節之一。不同的連接方式有其典型的壓力適用范圍:

螺紋連接: 結構緊湊,常用于中小缸徑和中低壓(通常≤35MPa)。螺紋加工精度和強度至關重要。

法蘭連接: 連接強度高,能承受更大載荷和更高壓力(可達70MPa甚至更高),是大缸徑高壓缸的首選。

卡鍵/卡環連接: 拆裝方便,但承壓能力通常低于法蘭連接,需注意應力集中。

拉桿連接: 結構簡單,缸筒受力均勻,但體積較大,適用于長行程或特定場合。

活塞結構: 活塞的設計影響壓力在缸筒內的分布和密封效果。

整體式 vs 組合式: 組合式活塞便于安裝密封,但結構強度可能略低于整體式。

導向與密封布局: 合理的導向環(耐磨環)和密封件布置能確保活塞運動平穩,壓力分布均勻,減少偏磨,這對長期承受高壓至關重要。

緩沖設計: 對于高速運動的液壓缸,行程末端的緩沖結構(如節流緩沖)在吸收動能時會產生瞬時高壓。緩沖腔和緩沖柱塞的強度設計必須能承受這種沖擊壓力。

內部流道設計: 進油口、出油口以及內部油道的設計應盡可能流暢,避免尖角或突然收縮/擴張,以減少壓力損失和潛在的局部高壓點。

再好的設計和材料,也需要精湛的工藝來實現其潛力:

缸筒內孔加工: 內孔的圓度、圓柱度和表面粗糙度(通常需經珩磨或滾壓達到鏡面效果)直接影響密封件的壽命和密封效果。粗糙或有缺陷的內壁在高壓力下極易導致密封失效。

活塞桿加工與處理: 桿身的直線度、表面硬度(通過熱處理和鍍鉻實現)和表面光潔度是防止彎曲、劃傷和泄漏的關鍵。鍍鉻層的厚度、結合力和孔隙率都有嚴格要求。

焊接質量: 如果缸筒或端蓋涉及焊接(如法蘭焊接),焊縫必須無缺陷(需經X光或超聲波探傷檢測),并具有與母材相當的強度。焊縫是潛在的失效源。

熱處理: 關鍵部件(如缸筒、活塞桿)可能需要調質等熱處理工藝,以優化其綜合機械性能(強度、韌性)。

裝配精度: 各部件的同軸度、垂直度等裝配精度直接影響液壓缸運動的平穩性和受力均勻性,在高壓力下尤為重要。密封件的安裝必須精準無誤。

安全系數 (n): 這是設計中的核心安全理念。額定工作壓力是指液壓缸設計允許持續穩定工作的最高壓力。在設計計算時,會在預期最大工作壓力基礎上乘以一個大于1的安全系數(n,通常取1.5 - 2.5,甚至更高)。例如,一個設計安全系數為2的液壓缸,其額定工作壓力為21MPa,意味著其理論上能承受短時42MPa的壓力而不發生永久變形或破壞(但絕對禁止這樣做!)。安全系數是為了應對:

材料性能的波動。

制造過程中的微小缺陷。

計算模型的簡化誤差。

不可預見的沖擊載荷。

系統沖擊壓力: 液壓系統中,閥門突然關閉、負載急速變化等都可能引發遠高于系統設定壓力的瞬時沖擊壓力(水錘效應)。液壓缸及其連接管路必須能承受這種瞬態沖擊,或者系統應配備安全閥、蓄能器等來吸收/限制沖擊壓力。液壓缸的選型壓力應至少等于或大于系統可能出現的最高沖擊壓力。

疲勞壽命: 對于承受交變載荷或頻繁啟停的液壓缸,其設計還需考慮疲勞強度。在高壓力下,微小的應力循環也可能導致疲勞裂紋萌生和擴展,最終導致失效。