液壓油缸在高速或大慣量工況下,活塞運動至行程末端時易因動能未充分耗散而產生劇烈沖擊,導致缸體損壞、噪音增大甚至系統癱瘓。緩沖裝置通過節流阻尼原理,實現活塞減速和能量吸收,是保障液壓系統平穩運行的關鍵部件。本文將從緩沖裝置的結構原理出發,分析其常見故障類型及解決方法。

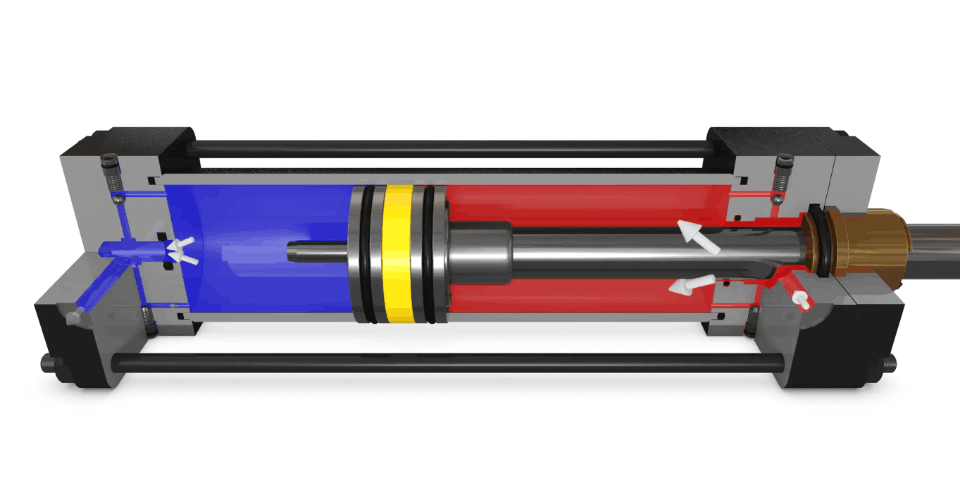

1、工作原理活塞接近行程末端時,緩沖柱塞進入緩沖腔,迫使油液通過節流口排出。節流產生的背壓形成阻力,使活塞減速,動能轉化為熱能耗散。

2、緩沖裝置的作用

故障表現:活塞減速過快,甚至出現卡頓或停頓。

原因與解決:

節流口過小:調節閥開口至合適位置并緊固。

緩沖柱塞“別勁”:柱塞與緩沖環間隙過小或存在異物,需清洗、調整間隙或更換零件。

故障表現:活塞未減速,末端沖擊嚴重,甚至導致缸蓋損壞。

原因與解決:

調節閥全開或失效:重新調節節流閥,修復或更換閥芯及閥座。

單向閥密封不嚴:清除鋼球或閥芯異物,研磨密合面或更換密封件。

緩沖腔泄漏:檢查活塞密封件破損情況,及時更換;修復緩沖柱塞或襯套劃痕。

故障表現:活塞運動不連續,出現抖動或卡滯。

原因與解決:

加工精度不足:缸蓋與活塞端面垂直度超差,需更換合格零件。

裝配偏心:重新調整緩沖柱塞與孔的配合,確保同軸度。

原因與解決:

密封件老化或損壞:更換耐油性良好的密封件,確保安裝方向正確。

活塞桿拉傷:修復表面粗糙度至Ra0.2μm,并加裝防塵圈防止雜質侵入。